24 mars 2023

Le fraisage est un procédé de fabrication mécanique par coupe (enlèvement de matière) faisant intervenir, en coordination, le mouvement de rotation d’un outil à plusieurs arêtes (mouvement de coupe) et l’avance rectiligne d’une pièce (mouvement d’avance). Il existe également un déplacement de l’outil par rapport à la pièce, lequel peut s’effectuer pratiquement dans n’importe quelle direction.

La fraise comporte plusieurs arêtes de coupe dont chacune enlève une certaine quantité de métal sous forme de copeaux. Le fraisage a plusieurs avantages : un rendement élevé, un bon fini de surface, une haute précision, ainsi qu’une grande souplesse au niveau de la génération de différentes formes. Le plus souvent, le fraisage est utilisé pour produire des surfaces planes, des épaulements et des gorges, mais il est aussi très efficace en contournage.

Le fraisage permet non seulement d’effectuer une grande diversité d’opérations, mais fait également intervenir de nombreux types de machines, d’outils et de pièces. Il est très largement influencé par l’état des équipements utilisés et de la pièce usinée, et exige de l’opérateur une connaissance approfondie des différentes limitations existantes.

C’est à partir du plan de la pièce et sur la base des impératifs de production que l’on choisit le type d’opération et d’outil de fraisage.

Lorsqu’il est décidé qu’une pièce doit être usinée par fraisage, l’étape suivante consiste à choisir la machine appropriée : fraisage horizontale, verticale, universelle, à portique, à commande numérique ou centre d’usinage. Une fois obtenue une bonne compatibilité entre les paramètres d’usinage et les capacités de la machine choisie, il convient de déterminer divers facteurs tels que la stabilité, la précision et le fini de surface désiré.

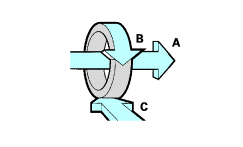

Indépendamment du type de fraise choisie, l’opération de fraisage fera fondamentalement intervenir une des trois méthodes suivantes ou une combinaison de celles-ci. Compte tenu du choix de méthodes qui s’offrent en fraisage, il est important, au préalable, d’établir une distinction entre les différentes directions d’avances par rapport à l’axe de rotation de l’outil.

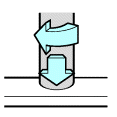

Le surfaçage est une opération du coupe combinée avec plusieurs arêtes, essentiellement celles situées à la périphérie et, dans une certaine mesure, seulement dans la partie centrale de l’outil. La fraise, au contact de la pièce tourne perpendiculairement à la direction de l’avance radiale.

Le fraisage 3 tailles ou fraisage d’épaulement utilise les arêtes de coupe situées à la périphérie de l’outil. La fraise tourne ici, autour d’un axe parallèle à l’avance tangentielle. Ces deux méthodes peuvent également être différenciées par la profondeur de coupe adoptée :

En surfaçage, la profondeur de coupe dans la direction axiale est déterminée par la profondeur de pénétration des arêtes périphériques. Les arêtes centrales de l’outil génèrent pour leur part la surface finale de la pièce.

Pour le fraisage d’épaulement, la profondeur de coupe dans la direction radiale est fonction de la partie du diamètre de la fraise pénétrant dans la pièce.

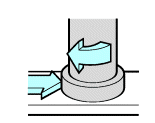

Certaines fraises peuvent également travailler dans une troisième direction d’avance, axialement. Il s’agit alors d’une opération de perçage exécutée par les arêtes de coupe centrales de l’outil.

Cette méthode est utilisée pour l’usinage de rainures non débouchantes, l’outil perçant alors jusqu’à une certaine profondeur, puis passant de la direction d’avance axiale à la direction radiale pour permettre aux arêtes périphériques d’élargir le trou. Une combinaison de plusieurs directions d’avance est également possible lorsque l’on désire usiner des surfaces formant un angle ou incurvées. La fraise à avance axiale doit avoir des arêtes de coupe centrales disposées transversalement pour que sa partie frontale puisse exercer l’action de coupe désirée.

Pour régler les paramètres de l’opération de fraisage, il convient en premier lieu d’établir quelques définitions s’appliquant aux caractéristiques dynamiques de l’outil de fraisage dont le diamètre (D) se déplace contre la pièce.

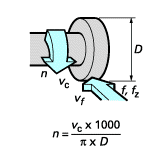

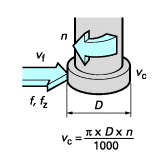

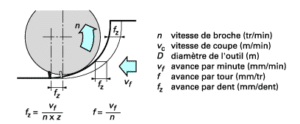

La vitesse de broche est le nombre de tours que l’outil de fraisage monté sur la broche de la machine-outil effectue par minute. Il s’agit là d’une valeur dépendant de la machine, qui ne renseigne guère sur ce qui se passe à la périphérie où l’arête de coupe fait son office : n en tr/min.

La vitesse de coupe indique pour sa part la vitesse à laquelle l’arête de coupe travaille la surface de la pièce. C’est important paramètre de l’outil, qui fait partie intégrante des conditions de coupe avec, pour fonction, de garantir que l’opération est effectuée dans les meilleurs conditions d’efficacité par l’outil concerné : vc en m/min.

L’avance par minute ou vitesse d’avance est l’avance de l’outil en direction de la pièce, exprimée en unités de distance par unité de temps. On parle également ici d’avance de table : vf en mm/min.

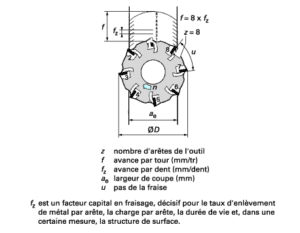

L’avance par tour est une valeur spécialement utilisée pour calculer l’avance et déterminer l’aptitude d’une fraise à surfacer à travailler en finition. Elle indique de combien l’outil avance en cours d’une rotation : f en mm/tr

L’avance par dent est un important paramètre en fraisage. La fraise étant un outil à arêtes multiples, il faut en effet disposer d’un moyen de mesure pour contrôler que chacune de ces arêtes travaille dans des conditions satisfaisantes. La capacité d’enlèvement de matière de chaque dent est l’élément limitatif au niveau des performances de l’outil. L’avance par dent indique la distance linéaire parcourue par l’outil alors qu’une certaine dent est engagée. L’avance par dent représente aussi la distance couverte entre la pénétration de deux dents successives dans la pièce. Elle peut donc être exprimée en fonction de nombre d’arêtes de l’outil et de l’avance par minute, ou sous forme d’avance par tour.

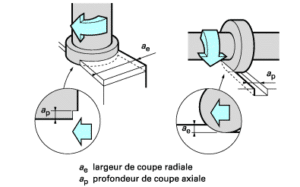

La profondeur de coupe, axiale en surfaçage ou radiale pour le fraisage d’épaulements, correspond à l’épaisseur de matière enlevée par l’outil. C’est la distance à laquelle l’outil est réglé au-dessous de la surface initiale de la pièce.

La largeur de coupe radiale en surfaçage et axiale pour le fraisage d’épaulements, est la distance parcourue par l’outil sur la surface de la pièce.

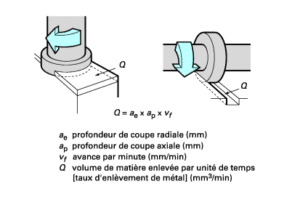

Le volume de matière enlevée par unité de temps peut être déterminé en utilisant certaines de ces définitions. Ce volume correspond à la profondeur de coupe multipliée par la largeur de coupe, multipliée par la distance dont l’outil se déplace au cours de l’unité de temps concernée. Le volume d’enlèvement de matière est exprimé en millimètres cube par minute.

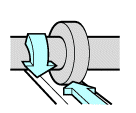

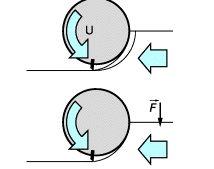

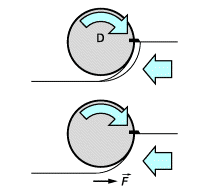

La fraise effectue un mouvement de rotation tandis que la pièce avance dans sa direction. La coupe est donc ainsi définie par le paramètres impliqués. Il existe deux manières de procéder, selon le sens de rotation de l’outil par rapport à la pièce. Cette différence joue un rôle fondamental et affecte le processus de fraisage sous divers aspects. La pièce peut avancer selon le cas, dans le sens de la rotation ou dans le sens opposé, ce qui a tout spécialement son importance en début et en fin de coupe.

En fraisage conventionnel (U), la direction d’avance de la pièce est à l’opposé du sens de rotation de la fraise dans la zone de coupe. L’épaisseur des copeaux, nulle au départ, augmente jusqu’à la fin de la passe. Le fraisage conventionnel, où l’usinage démarre avec une épaisseur de copeau nulle, engendre des forces de coupe élevées qui tendent à séparer la fraise de la pièce. La fraise doit être engagée à force dans la pièce, ce qui crée un effet de frottement ou de galetage accompagné d’un fort dégagement de chaleur et, souvent aussi, un contact avec une surface écrouie résultant de l’usinage précédent; Les forces de coupe F ont également tendance à soulever la pièce au-dessus de la table de la machine, ce qui oblige donc à faire très attention à la tenue du montage.

Dans le cas de fraisage en avalant (D), la direction d’avance est la même que le sens de rotation de la fraise. L’épaisseur de copeau va donc diminuer jusqu’à être égale à zéro en fin de passe. La fraise démarre avec une forte épaisseur de copeau. Cela évite l’effet de galetage avec réduction du dégagement du chaleur et de la tendance à l’écrouissage. Cette forte épaisseur de copeau est un élément favorable et les forces de coupe tendent à presser la pièce contre la fraise, maintenant ainsi la plaquette dans le trait de coupe.

Aucune actualité pour le moment

Menu

Menu