Qu’est-ce que c’est ?

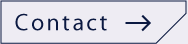

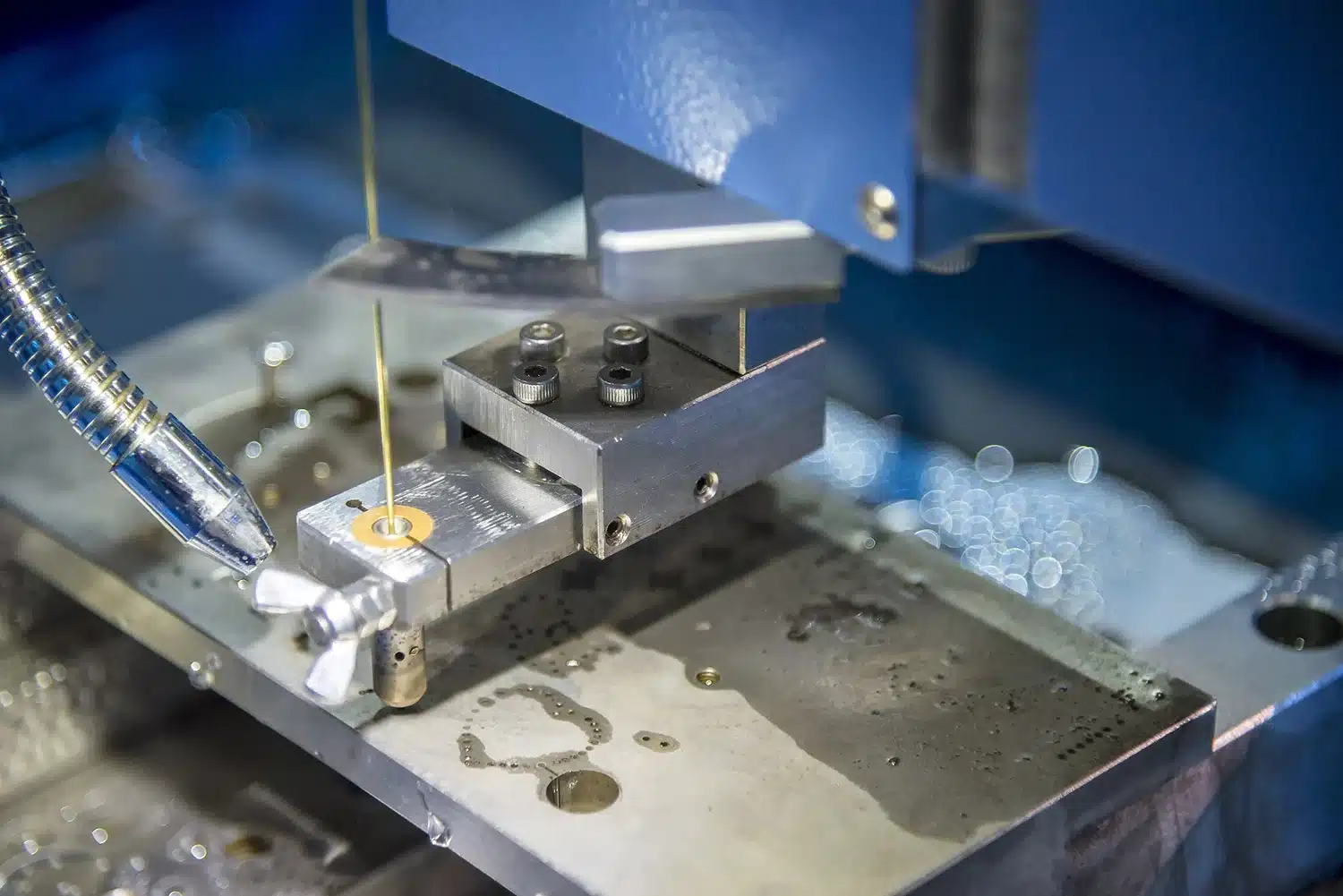

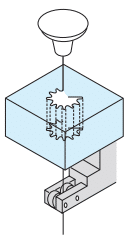

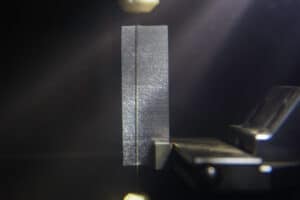

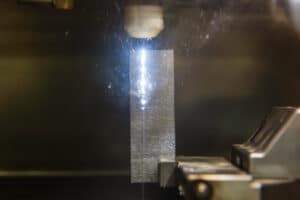

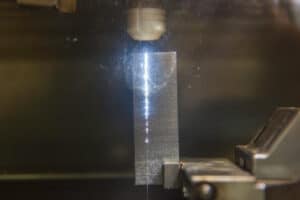

Le micro-perçage est un procédé de fabrication qui utilise des décharges électriques pour enlever la matière d’une pièce. Lors du processus, une électrode tubulaire rotative sous tension avec rinçage est placée près de la pièce à usiner. Par la suite, une décharge électrique haute fréquence est appliquée entre l’électrode et la pièce. Cette décharge électrique génère de la chaleur qui fait fondre le matériau de la pièce, créant alors un trou.

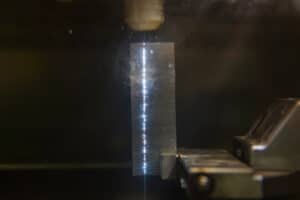

Cette technique est principalement utilisée pour percer des trous de différentes tailles, de différentes formes, débouchantes ou borgnes et de petites tailles (0.1 à 6 mm) dans des pièces métalliques dures ou dans des matériaux conducteurs tels que l’acier, le titane ou l’aluminium.

Ce processus génère une grande précision, allant jusqu’au micron ainsi qu’une finition de surface élevée. Cette technique est souvent utilisée dans l’industrie de la fabrication des moules, de matrices et de composants électroniques, ainsi que dans l’aérospatiale et l’industrie médicale.

Les avantages de ce procédé

Innovant et pratique, le micro-perçage présente de nombreux avantages :

Haute précision : cette technique permet de percer des trous avec une grande précision, jusqu’à des tolérances à l’ordre du micron. Cela est possible grâce à la capacité de la machine à éroder le matériau sans l’endommager ni le déformer.

Haute qualité de surface : elle peut produire des surfaces de haute qualité sans bavures, dans des matériaux très durs tels que l’alliages de titane.

Grande flexibilité : le procédé peut être utilisé pour percer une large gamme de matériaux telle que le titane, l’acier, les alliages, l’aluminium…

Capacité de perçage : elle peut percer des formes complexes et très fines, y compris des trous avec des angles, des contours ou des cavités.

Vitesse de perçage élevée : elle permet de percer des trous rapidement en utilisant des électrodes spéciales.

Faible impact thermique : ce procédé ne produit pas de chaleur excessive lors du perçage, ce qui minimise la déformation ou la fissuration du matériau.

Production : elle s’utilise aussi bien pour les pièces unitaires que les pièces de grandes séries.

Micro Erosion s’est équipée en 2022 d’une machine d’électro érosion par micro perçage, une CASTEK MD 30 CNC option perçage Ø 0.1 mm et option orbiting pour calibrer les Ø après perçage.

Menu

Menu