Principe de l’impression 3D

En quoi consiste l’impression 3D ?

L’impression 3D est une technique de fabrication additive qui permet de créer des objets en trois dimensions à partir de fichiers numériques. Le processus consiste à ajouter des couches successives de matériaux tels que du plastique, du métal ou de la céramique pour former l’objet souhaité.

Les 4 étapes clés au cours de l’impression 3D

Conception du modèle : tout d’abord, un modèle 3D est créé à l’aide d’un logiciel de CAO. Le modèle peut également être obtenu à partir d’un scanner 3D.

Tranchage : une fois la conception terminée, on importe le modèle dans un logiciel de tranchage. Ce dernier le découpe en couches fines de 0.05 à 0.2 mm d’épaisseur (en fonction du diamètre de la buse utilisée) et paramètre les déplacements de la tête d’impression. Le programme final est ensuite exporté dans l’imprimante 3D.

Impression : l’impression du modèle est réalisée couche par couche grâce à la tête d’impression qui se déplace selon les coordonnées X, Y et Z, longueur, largeur et hauteur transmises par le fichier 3D et son programme, (le déplacement sur l’axe Z peut être géré par le plateau).

Traitement : une fois que l’objet est entièrement imprimé, il peut nécessiter un traitement de nettoyage par ultrasons et/ou de durcissement. Par exemple, dans le cas de l’impression de pièce en résine, il peut être nécessaire de les exposer à une source de lumière UV pour les durcir.

Trois procédés les plus courants pour l’impression 3D

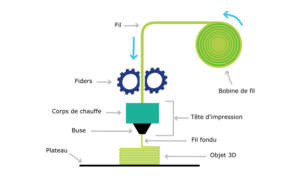

Le dépôt de fil fondu (FMD)

Cette technique consiste à empiler des couches de matière généralement de filament en PLA ou ABS. Entre chaque couche le plateau se déplace suivant l’axe Z en créant ainsi l’objet en 3D. En jouant avec l’épaisseur de la buse, on impacte directement l’épaisseur des couches. Cela permet d’obtenir des pièces avec un état de surface plus ou moins fin selon les besoins.

La société MICRO EROSION est équipée du modèle Raise3D Pro2 et d’un plus petit modèle Markforged Onyx Pro, permettant de réaliser ses propres conditionnements spécifiques. Usiner des pièces tolérancées au micron, comportant des parois minces, nécessite un conditionnement à la hauteur des exigences de nos clients. C’est ce pourquoi avant même la production de la première pièce, nous concevons son conditionnement qui sera par la suite imprimé et validé lors d’une phase test.

Des posages de contrôle et de gravage sont également fabriqués avec cette technologie.

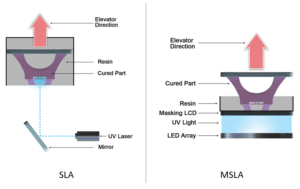

La stéréolithographie ou résine (SLA et MSLA)

Basée sur la photopolymérisation, cette technique consiste à solidifier de la résine liquide photosensible contenue dans un bac, à l’aide d’une source de lumière qui, au contact de la résine, solidifie celle-ci. Les procédés SLA et MSLA reposent sur le même principe mais se différencient par leur source lumineuse et leur temps d’impression.

Les imprimantes 3D résine sont beaucoup utilisées pour la production de moules en joaillerie ou dans l’industrie dentaire.

SLA : StéréoLithogrAphy (terme anglais), la résine est polymérisée point par point grâce à faisceau laser qui réfléchit dans un miroir et qui est renvoyé directement sur la résine. Le diamètre du point laser utilisée est un peu trop grand pour dessiner des détails très fins avec précision.

MSLA : Masked StéréoLithogrAphy (terme anglais), ici la résine est polymérisée grâce à un réseau de LED, utilisé comme source de lumière et est projeté à travers un écran LCD qui agit comme un pochoir. La résine photosensible est placée au-dessus de l’écran LCD et de la matrice de LED séparées par une fine couche de plastique éthylène propylène fluoré (FEP). L’écran LCD permet de contrôler où la lumière peut briller et impacter la résine au-dessus. Cet agencement de pixels correspond à la forme de chaque couche souhaitée.

La lumière passe à travers l’écran LCD, permettant aux parties de la résine entre la plate-forme de construction et la feuille FEP de durcir. La plate-forme de construction se soulève alors et se positionne pour la couche suivante. Le processus se poursuit une couche à la fois jusqu’à ce que la pièce soit terminée, ce qui garantit une vitesse d’impression supérieure à la SLA. La pièce doit être post-traitée dans un bain de solvant pour éliminer l’excès de résine. Adaptée aux pièces qui requiert des détails fins et une résolution d’impression élevée ainsi qu’un aspect lisse pour la surface de l’objet.

MICRO EROSION s’est équipée dernièrement d’une imprimante résine MSLA ELEGOO Saturn 2. Équipements post-traitement : ELEGOO Mercury X Bundle, machines de Nettoyage et de Durcissement. Cette technologie d’impression 3D MSLA nous permet d’imprimer les prototypes des pièces complexes que nous devons produire en usinage.

Frittage sélectif par laser (SLS)

L’impression 3D SLS utilise un laser pour fritter de petites particules de poudre de polymère.

Déroulé du processus :

Le bac à poudre et la zone de construction sont d’abord chauffés juste en dessous de la température de fusion du polymère.

Une lame de revêtement étale une fine couche de poudre sur la plate-forme de fabrication.

Un laser CO2 balaye ensuite le contour de la couche suivante et fritte sélectivement – fusionne – les particules de la poudre de polymère.

Lorsqu’une couche est terminée, la plate-forme de construction se déplace vers le bas et la lame recouvre à nouveau la surface. Le processus se répète ensuite jusqu’à ce que la pièce soit terminée.

Après impression, les pièces sont entièrement encapsulées dans de la poudre non frittée. Le bac à poudre doit refroidir avant que les pièces puissent être déballées, ce qui peut prendre un temps considérable, parfois jusqu’à 12 heures.

Les pièces sont ensuite nettoyées avec de l’air comprimé ou un autre média de sablage, puis elles sont prêtes à l’emploi ou à un post-traitement ultérieur.

Technologie non utilisée par MICRO EROSION.

Le futur de l’impression 3D : la bio-impression

L’imprimante 3D fabrique des tissus biologiques contenant des cellules et une matrice extracellulaire. Ces structures peuvent être utilisées en médecine régénérative comme la reconstruction mammaire, ainsi que dans les tests pharmaceutiques, en production alimentaire, et dans bien d’autres domaines.

Tout comme l’impression 3D standard, la bio-impression 3D créé des structures en 3D couche par couche en utilisant un fichier CAO comme plan. En imprimant des cellules plutôt que des plastiques ou métaux, la bio-impression 3D peut créer des structures tissulaires précises pour, par exemple, imprimer des organes. Actuellement, ces organes imprimés en 3D ne peuvent être utilisés qu’à des fins de recherche, mais pourraient un jour être compatibles avec le corps humain.

Bien qu’il existe de nombreuses techniques de bio-impression 3D, la plupart des bio-imprimantes 3D impriment ce que l’on appelle des bio-encres. Ces encres contiennent des cellules vivantes, en plus de matériaux visqueux comme l’alginate ou de la gélatine. Cela permet de créer des sortes d’échafaudages pour les cellules vivantes, qui peuvent être soit des cellules différenciées (spécialisées, spécifiques à une fonction) ou des cellules souches (non spécifiques).

Menu

Menu