23 mars 2023

La métrologie industrielle est mise en place volontairement par l’entreprise afin de certifier la conformité et la validité de sa production. Cette branche est spécialement appliquée au secteur de la production. Dans l’industrie, la métrologie est le plus souvent employée pour vérifier la conformité des dimensions, elle assure le contrôle qualité. C’est donc l’ensemble des moyens techniques utilisés pour le contrôle de pièces mécaniques.

Cette discipline était à l’origine employée pour garantir la conformité des productions dans le secteur de l’industrie. Il existe de multiples différences entre la métrologie industrielle et la métrologie scientifique.

La métrologie industrielle est un processus mis en place par les entreprises afin d’attester avec certitude de la conformité et de la validité des pièces produites en vérifiant leurs caractéristiques (dimensions, état de surface, rugosité…). Cette démarche répond à des normes mondiales et permet à l’entreprise de certifier son savoir-faire ou la qualité de ses produits.

La métrologie scientifique s’inscrit dans un processus d’assurance qualité. C’est l’entreprise qui décide des normes auxquelles elle veut répondre et se base sur des unités définies internationalement par la métrologie scientifique. Elle est vouée à définir et développer les unités de mesure employées et à les étalonner.

La vérification de la conformité du produit peut se faire à différents moments. La métrologie industrielle intervient principalement lors de la production du produit et au cours de son utilisation. On distingue deux fonctions :

La vérification de conformité du produit : lors de la production, le contrôleur s’assure que le produit est conforme au plan et répond aux normes qui lui sont associées. C’est un processus de validation produit.

La vérification de l’usure du produit : lors de son utilisation, le contrôleur effectue des contrôles réguliers pour s’assurer que l’altération subie par le produit n’affecte pas sa conformité. C’est un processus d’anticipation des risques.

En mécanique générale, la métrologie des fabrications s’intéresse :

Au contrôle des pièces exécutées ou en cours d’usinage

Au contrôle sur machine de la position de la pièce par rapport à l’outil

À la vérification géométrique des machines-outils

Au contrôle statistique des performances possibles sur chaque machine-outil.

Machine de mesure tridimensionnelle (MMT), machine de palpage et vision, pied à coulisse, jauge de profondeur, micromètre intérieur et extérieur, bague lisse et filetée, tampon lisse et fileté, pige, cale…

Par mesure directe : pied à coulisse, micromètre

Par comparaison : comparateur, cale étalon, pige étalon

Par calibrage : jauge de tolérances, calibres à mâchoires…

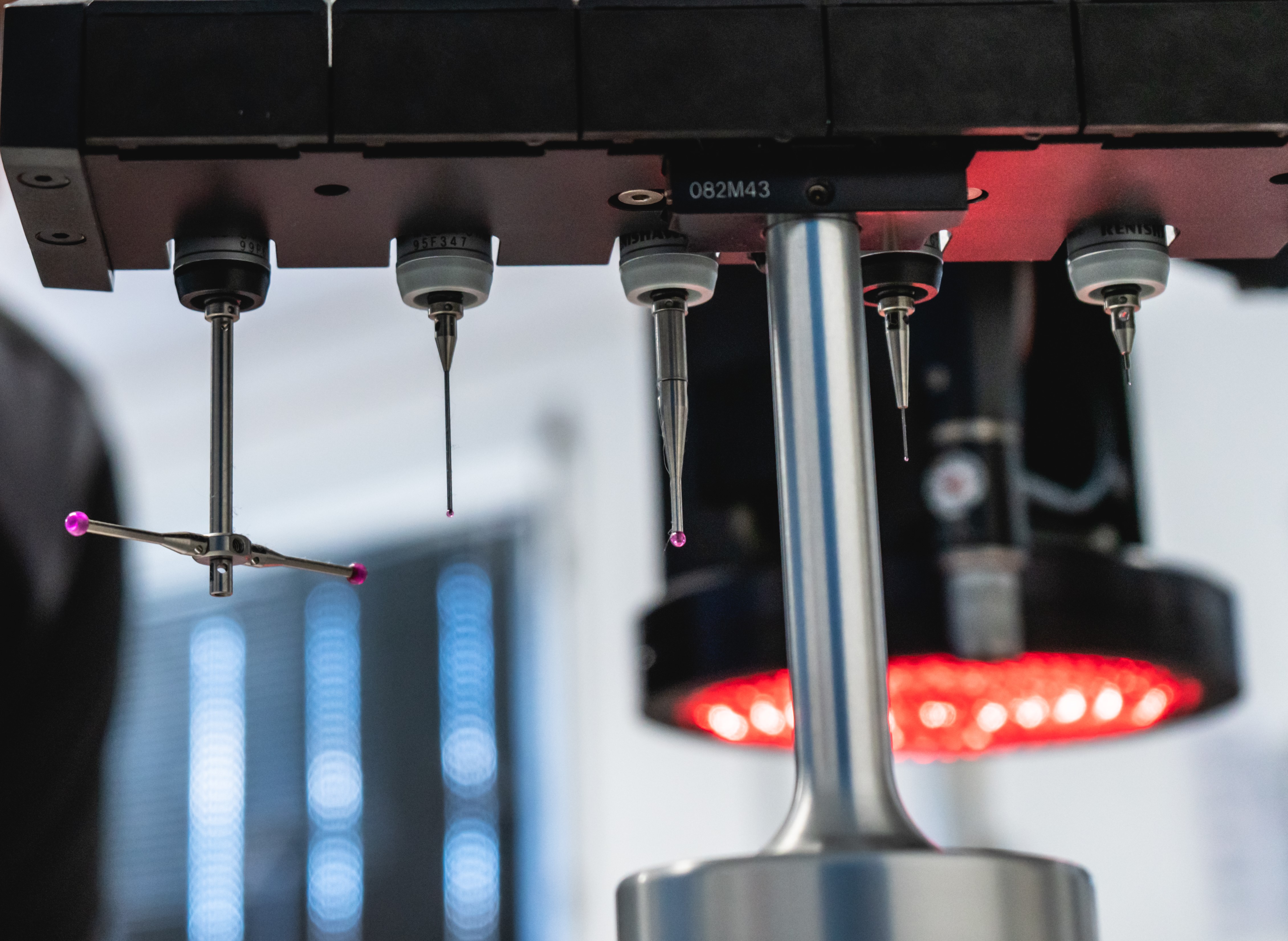

La machine de mesure tridimensionnelle (MMT) est un équipement utilisé pour mesurer des objets en trois dimensions. La MMT peut mesurer des objets de différentes formes et tailles, en utilisant des capteurs tels que des capteurs optiques ou des palpeurs mécaniques. Elle utilise des coordonnées X, Y et Z pour déterminer la position de chaque point de l’objet à mesurer, ce qui permet de calculer des mesures précises telles que la longueur, la largeur, la hauteur, l’angle, la profondeur, etc.

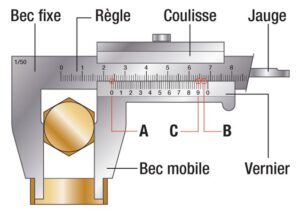

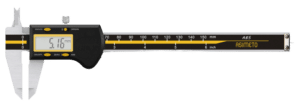

Le pied à coulisse est un appareil de mesure directe, entièrement en acier inoxydable, permet une lecture rapide d’une mesure qui requiert une tolérance supérieure ou égale au dixième. Il permet de mesurer des cotes extérieures, des cylindres et des alésages. Dorénavant il est très commun d’utiliser des pieds à coulisse numériques de par leur rapidité de lecture de la mesure.

Les micromètres intérieurs et extérieurs : la base de ces micromètres est la même, une partie fixe et une partie mobile composée d’une tige filetée. Les plages de mesures des micromètres varient selon la dimension des cotes à mesurer. Il est possible de mesurer des cylindres en utilisant un micromètre extérieur et des alésages avec un micromètre intérieur, pour des tolérances au centième. Comme pour les pieds à coulisses, les micromètres numériques sont les plus utilisés.

Les calibres : bagues, tampons, piges, cales étalons… Ils sont employés pour s’assurer que les cotes des pièces exécutées sont bien comprises dans les tolérances exigées sur le plan. L’utilisation de ces calibres permet une facilité de contrôle mais leur utilisation requiert certaines précautions. Ce genre de moyens de contrôle peut rapidement s’user, particulièrement la partie « ENTRE » parfois appelées « GO » des calibres. Pour garantir la fiabilité de ces moyens, des étalonnages réguliers sont nécessaires en fonction de leur fréquence d’utilisation.

Autre moyen de contrôle moins conventionnel utilisé par Micro Erosion, le Plastiform. Les Plastiforms sont des bi-composants qui se solidifient dès leur mise en contact avec la partie de la pièce à contrôler. En durcissant, ils reproduisent avec une très grande précision tous les détails de la surface sur laquelle ils ont été appliqués : dimensions, formes, aspects, état de surface.

Pour conclure sur notre utilisation de la métrologie, Micro Erosion est certifiée ISO 9001, EN 9100 et ISO 13485. Ces normes nous imposent de garantir la traçabilité de nos mesures lors de nos contrôles en cours et en fin de production. En ce sens, nous faisons appel à un prestataire pour la partie étalonnage de nos appareils de mesures et de contrôles. Le suivi des étalonnages est géré par le service Qualité de Micro Erosion à l’aide du logiciel OPTIMU.

Aucune actualité pour le moment

Menu

Menu