24 mars 2023

La rectification d’une pièce mécanique est une opération destinée à améliorer son état de surface : la précision et la géométrie. Les deux techniques principales sont la rectification plane et la rectification cylindrique.

En général, la rectification est la dernière opération d’usinage que subit une pièce. Par ce procédé, on veut obtenir une surface d’une forme géométrique parfaite (plan, cylindrique de révolution ou cône), des dimensions dans des tolérances de plus en plus serrées et un état de surface très poussé.

La rectification est réalisée par abrasion des surfaces des pièces au moyen de cristaux coupants. C’est une opération de finition pour laquelle la génération des surfaces cylindriques et planes peut se faire par :

Balayage de la surface par la meule de travail, dit travail d’enveloppe

Plongée : la fixation et le maintien de la pièce sont faits soit par des moyens classiques (mandrins, étaux, pinces…) soit par des outillages spéciaux, soit par des plateaux magnétiques.

Elle est l’outil de la machine à rectifier. Si on veut, on peut la comparer à une fraise. Les grains abrasifs de la meule coupent grâce à leur grande vitesse de passage dans la pièce rectifiée.

Rectification conventionnelle : la vitesse de rotation périphérique de la meule est comprise entre 30 et 45 m/s, la profondeur de passe de 0,01 à 0,1mm, la vitesse de rotation de la pièce entre 1 et 200 mm/s et le débit de la matière de 1 à 30 mm3/(mm.s).

Rectification en passe profonde, à avance lente : la vitesse de rotation périphérique de la meule est comprise entre 30 et 45 m/s, la profondeur de passe entre 0,01 et 50 mm, la vitesse de rotation de la pièce inférieure à 10 mm/s et le débit de matière, entre 1 et 30 mm3/(mm.s).

Usinage à grande vitesse par rectification : la vitesse de rotation périphérique de la meule est comprise entre 60 et 250m/s, la profondeur de passe entre 0,1 et 50 mm et le débit de matière entre 102 et 104 mm3/(mm.s).

Elle consiste en un meulage horizontal de la pièce de façon à éliminer à plusieurs reprises des couches de matière allant de 10 à 40 micromètres (0,01 à 0,04 mm). Ici, la pièce effectue un mouvement de va-et-vient longitudinal (qui peut être combiné avec un balayage transversal pour rectifier une largeur supérieure à la largeur de la meule).

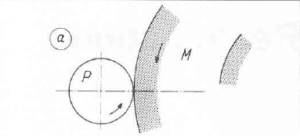

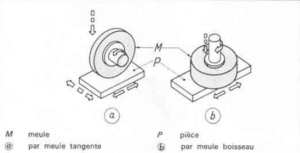

Dans ce cas, la pièce tourne sur elle-même et la meule tourne et se déplace en effectuant sa course soit :

Parallèlement à l’axe de la pièce, ce qui génère sur la pièce une micro strie hélicoïdale.

Perpendiculairement à l’axe de la pièce (rectification en plongée), ce qui génère sur la pièce une série de micro stries circulaires parallèles.

Il est possible d’obtenir des filetages de précision grâce à des rectifieuses spéciales. Il est possible de rectifier des pièces mâles et femelles (avec des rectifieuses différentes). La lubrification se fait avec une huile soluble projetée à forte pression sur le pont de contact meule/pièce pour évacuer la chaleur produite par un enlèvement de matière nettement plus important que pour la rectification plane et cylindrique.

La meule rentre en contact avec la pièce jusqu’à amener celle-ci à la cote finale exigée. Le cycle de plongée est le plus utilisé en rectification de production et s’effectue de cette manière, par plage :

Approche rapide – Ébauche accélérée – Ébauche – Finition – Arrêt pour fin d’étincelage

Durant la fin d’étincelage la meule n’avance plus, les tensions dans la pièce et dans la machine disparaissent. Pendant cette opération, la pièce n’est soumise qu’à un mouvement de rotation. Après ce cycle de plongée, la meule recule rapidement et revient en position de départ.

Si la longueur à rectifier est un multiple de la largeur de la meule, c’est la technique de chariotage qui s’impose. La pièce défile devant la meule en une course alternative, de telle sorte que la meule sorte d’une partie de sa largeur à chaque extrémité. Cette méthode est très utilisée en mécanique générale pour la rectification de pièce comme des tiges de piston.

Le diamantage de la meule est une fonction capitale en rectification. C’est par cette opération qu’on établit et maintient les qualités de coupe et de formes de la meule. La meule, étant bien choisie, c’est par le diamantage répété judicieusement que l’on permet à la machine de respecter la forme, la géométrie, les tolérances, l’état de surface et la cadence de production. Il existe plusieurs procédés de diamantage :

Si c’est la meule qui doit être simplement taillée sur une génératrice rectiligne, alors généralement, c’est le diamant unique qui est utilisé.

Si c’est en outillage ou en petite série, on doit tailler un profil dans la meule.

Enfin, en grande production la meule est, de plus en plus, profilée.

Le bâti d’une rectifieuse peut être comparé à un marbre de référence. C’est sur lui, stable et immobile, que seront fixés les organes mobiles, souvent en mouvement alternatif. C’est également lui qui devra empêcher la génération et la transmission des vibrations et la résonance des parasites.

C’est elle qui se déplace pour assurer le déplacement axial de la pièce. C’est également la table qui supporte les dispositifs qui portent la pièce : poupée porte-pièce, contre-pointes…

C’est un composant dynamique et essentiel de la rectifieuse. C’est lui qui porte et fait tourner la meule. Une autre fonction capitale du porte-meule est de réaliser l’avance de la meule dans la pièce. Il est monté sur un coulisseau qui assure le mouvement de la meule vers la pièce.

Elle peut être à broche fixe, donc à pointe fixe : c’est la solution pour le travail entre-pointes.

Elle doit être rigide, s’opposant aux vibrations.

C’est par le diamantage que l’on donne à la meule sa valeur de coupe. Il existe trois dispositifs de diamantage :

Profilage des meules : le groupement des opérations conduit à la rectification de profils complexes, par des meules taillées elles-mêmes à ces profils.

Molette diamantée : c’est une meule diamantée à liant métallique. Sa surface active est constituée de diamants répartis d’une manière très uniforme et homogène.

Diamant à pointe unique : c’est un diamant synthétique en pointe pyromidale brasé sur un support.

Aucune actualité pour le moment

Menu

Menu